まぜる物語

弊社は1897年創業以来、一貫して”まぜる”にこだわって技術開発を行っています。経営ビジョンも「撹拌擂潰を究める」であり、飽くなき探究心を持って撹拌擂潰を究めて参ります。そこで、会社の歴史、技術開発の歴史、将来の自動乳鉢について、”まぜる物語”と題して、皆さんに読んで頂ければと思い、以下に記しました。

技術開発の歴史を「擂潰技術の”まぜる物語”」、会社の歴史を「石川工場の”まぜる物語”」、将来の展望を「みらいの”まぜる物語”」としてまとめております。是非、ご一読下さい。

擂潰技術の”まぜる物語”

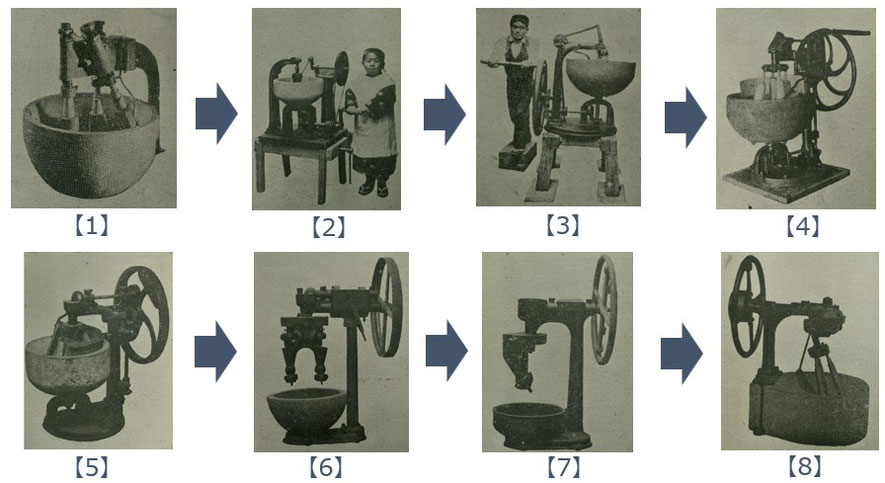

1897年(明治30年)に石川工場は創業したが、創業当初の擂潰機の写真や記録等は残っていません。ただ、年代は不明だが、図1のような順番で石川式擂潰機は改良を行ったと記録が残っています。(明治時代は石川式擂潰機と呼ばれていた。現在は石川式撹拌擂潰機です)

図1【1】は、創業して間もなく、石川平蔵が水産試験場より魚のすり身を製造する擂潰機(すりつぶし機)の作製を依頼されたもので、石臼には、臼下歯車があり、これをベベルギア(傘歯車)で(図1【1】は床があるので見えないが)回転させる機構になってます。併杵(乳棒)(あわせきね:杵(乳棒)が二本 明治時代は乳棒のことを杵を称していました)が固定しているため軌跡は同心円を描きます(図2(1)参照)。1909年(明治42年)に石川平蔵は「石川式擂潰機」(このころは撹拌という文言はない)という特許(特許第16981号)を出願しています。この特許によると、杵(乳棒)は2本で鉢の直径方向に直線往復運動し、石臼が歯車(臼下歯車+ベベルギア)によって回転しています(図3参照)。また、図1【2】、【3】を見ると当初は同じ動作原理で杵(乳棒)が1本であったと思われる。それを2本にすることで、より精緻なすりつぶしが行うことが可能となったと考えられます。杵(乳棒)が1本の時の石臼内の杵(乳棒)軌跡を図2(2)、杵(乳棒)が2本の時の石臼内の杵(乳棒)軌跡を図2(3)に示します。図2(3)でオレンジ色が杵(乳棒)1、青色が杵(乳棒)2の軌跡となります。これは計算で算出したものです。正確な図面が現存していないので、不明な部分は仮定に基づいて算出しました。杵(乳棒)が1本の場合に比べて、2本の場合は石臼内の杵(乳棒)軌跡がより密になり、ムラなく、均一に擂り潰しが出来ていると思われます。また、石臼の回転方向と杵(乳棒)の自転回転方向が異なり、石臼に入っている材料は杵(乳棒)に次々と供給され、すりつぶす効率も高くなります。ただ、現在の乳棒軌跡のようなエピサイクロイド曲線ではないので、杵(乳棒)の往復運動周期と石臼の回転周期の選択によっては、石臼内を均一な軌跡を描くことができない場合があると考えられます。実際、図2(2)の杵(乳棒)軌跡は対称性が崩れ、アンバランスな軌跡となっています。

図1を見ると創業当初の【1】から、カキ板(すりつぶした材料が石臼の上部にせりあがってきたものを掻き落とす板 当時は掻落片(かきおとしへん)と言っていた)は装着されており、石臼内壁に材料が付着することは当時から課題となっていたことが伺えます。

また、当時の掻落片は、ばねで石臼内壁に押し付けていました。これは、石臼の表面が現在と異なり粗くなっていて、押しつけないとカキ棒は石臼の凹凸で弾かれて、その作用を十分に発揮できなかったためと思われます。

さらに同年に「石川式改良擂潰機」という特許(特許第17741号)を出願しています。杵(乳棒)が直線往復運動ではなく、回転運動をします(図4参照)。杵(乳棒)が2本あり、1本は杵(乳棒)が傾き石臼の中心を通り、もう1本が偏心して、石臼中心を通過しない軌跡を描きます。詳細の寸法関係はわからないが、現在の石川式の乳棒(杵)が2本のタイプと同じ動きであり、現在のMR式(石臼回転型)自動乳鉢の原型となっていると思われます。また、この特許には、乳棒(杵)が偏摩耗しないように、乳棒(杵)自身が自由回転するようにした記載もあります。これは現在のOR式(乳棒自由回転型)の原型になる考え方だと思われます。特許にも杵(乳棒)軌跡として、エピサイクロイド曲線が描かれている(図2(4)参照)。1911年(明治44年)には「石川式擂潰機の改良」ということで、ついに乳鉢(石臼)が回転せずに、乳棒(杵)が二重回転をするタイプが出願されました(特許第20338号)(図5参照)。これが、現在の石川式撹拌擂潰機(自動乳鉢)で最も使用頻度が高い機構です。乳棒(杵)軌跡は、図2(4)と同等です。この装置は図1における【7】、【8】の間に位置するのではないかと考えられます。【8】はすでに現在の機種の形をしており、ほぼ完成形と考えられます。このように石川平蔵は、明治末期から大正時代にかけて、次々と発明を行い、石川工場の技術的な礎を築きました。これにより、石川式撹拌擂潰機の動作原理はほぼ完成しました。また、石川平蔵は、この特許20338号により、大正15年に全国発明表彰有功賞を受賞した。日本近代産業黎明期の発展に貢献した豊田佐吉(豊田自動織機)、御木本幸吉(真珠の養殖)、池田菊苗(味の素)、本田光太郎(特殊磁性鋼)等と共に受賞しています(※「大正15年全国発明表彰受賞者一覧」より)。

石川工場の”まぜる物語”

■創業

静岡県賀茂郡仁科村で生まれた創業者石川平蔵(いしかわへいぞう)は 、東京の三田四国町の西隣にあった海軍造兵廠(芝区赤羽町)から 田中製造所(のちの芝浦製作所)に勤務にするようになりました。石川平蔵は無類の発明家であったため、明治政府より、水産練り物向けの擂潰機の開発要請を受け、田中製造所を退職し、1897年(明治30年)に工業化の著しい三田四国町に石川工場を設立しました。当時の「工場」には、「製作所」という意味があり、石川さんが設立した製作所ですから、石川工場という社名になったと言われています。当時の水産練り物は、魚の頭とひれ、内蔵は取り除くが、骨と一緒にすりつぶしていたので、現在のような魚の身だけをすりつぶす 機械よりも大きなトルクが必要でした。それだけではなく、石川平蔵は、今までの手作業での擂潰を自動に置き換えて、すり身の味や品質が落ちないように、自動でも手ずり(手作業)を忠実に再現することにより組みました。その技術開発の歴史が”擂潰技術のまぜる物語”に記載されてます。擂り潰しの間に魚に熱が伝わらないように、石臼と木の杵(乳棒)先が用いられていました。石臼は熱容量が大きいため、摩擦熱が発生しても、石臼が吸熱し、すり身の温度上昇を抑制します。下の写真にあるように、蒲鉾工場では、弊社製品が多く並べられすり身を作っていました。このように石川式撹拌擂潰機が広く世の中に認知されたことにより、石川平蔵は、1926年(大正15年)に帝国発明協会より全国発明表彰有功賞を授与しました。

■乳鉢/乳棒の登場

二代目社長は石川治雄(いしかわはるお)です。石川治雄は 、蔵前にあった東京職工学校(現 東京工業大学→東京科学大学)を主席で卒業をし 、友人と共に石川工場へ就職しました。この2人が、食品以外の用途に石川式撹拌擂潰機を使えないかと研究開発に没頭し、昭和初期に磁器乳鉢・磁器乳棒を用いた石川式撹拌擂潰機を発明しました。この磁器乳鉢・磁器乳棒は、理化学実験等に用いられる乳鉢と同じ成分です。耐薬品性に優れており、化学業界、電機業界等に最適な機械だと2人は強く確信しました。彼らの熱意が結実し形となり、現在では、この磁器乳鉢・磁器乳棒を用いた石川式撹拌擂潰機は多くの研究開発者に支持され、主力商品となっています。

■敗戦

1945年に日本は第二次世界大戦で敗北しました。東京も大空襲を受けて、焼け野原になりましたが、幸い、石川工場は全焼を免れ、残っていた社屋で事業を再開しました。残った社屋は上の絵の大正時代から昭和初期に描かれた社屋です。会社周辺には建築用の木材が積まれて、これから復興を目指していく姿が見受けられます。

■糸川博士の石川工場での実験

1950年代になると東京大学生産技術研究所でロケットプロジェクトであるAVSA(Avionics and Supersonic Aerodynamics)研究班が結成されました。糸川博士がプロジェクトリーダーです。糸川博士には、ロケットの燃料は固体燃料を採用してどこでも飛ばせるようにしたいという願いがありました。しかし、燃焼効率を向上させるには課題があります。複数の材料を混ぜ合わせる際に、より均一かつ均等に行わなければなりません。そうしないと 、燃焼にばらつきが発生して、安定した推力を得ることができないのです。糸川博士は、より均一かつ均等にまぜ合わせることができる機械を探しました。その時に出会ったのが、石川式撹拌擂潰機です。すでに 磁器乳鉢、磁器乳棒の採用がされており、火薬の撹拌擂潰にも使用することが可能でした。

糸川博士はもちろん、多くのAVSAのメンバーが三田四国町の石川工場に足を運び、材料を入れる順番、量など様々な条件を変えて、多くの実験を行いました。 石川工場で撹拌擂潰された材料を持ち帰り、圧延機で押し出して、富士精密の荻窪工場内で燃焼実験を繰り返しました。そしてついに、1955年、より推進力のある固体燃料の開発に成功しました。このように魚のすり身を製造することから始まったオリジナル自動乳鉢である石川式撹拌擂潰機は、創業当時は全く想像していなかった科学分野で大きく貢献する装置へと変貌を遂げて行ったのでした。

■江東区辰巳へ移転

日本は1960年代から高度経済成長期を迎えることとなります。そのなかで、三田四国町周辺にも多くの工場が建設され京浜工業地帯の中核的な役割を担うこととなりました。一方、住居も増え、人工も爆発的に増加して行きました。1872年(明治5年)に芝区の人口は5.6万人だったが 、大正9年(1920)の第1回国勢調査時には17.9万人と約3倍に増加した。 1962年(昭和37年)には、住所表示:三田四国町2番には、1~413号まであり、 770世帯が住む大きな町となっていったのです (港区ホームページより)。

1984年には東芝本社に地上40階の東芝ビルディングが完成、さら1990年には、日本電気本社に地上43階建てNEC Super Towerが完成し、工場地帯は一気にオフィス街へと変貌を遂げました。 製造拠点は、より郊外へと移転していったのです。 残った工場とオフィス、住居との距離は近くなり、騒音や廃棄物が職場環境、住民生活に影響を与え始めることなっていきました。大正時代から戦災を免れて建ち続けていた石川工場社屋も周りの風景とそぐわなくなってきました。

一方、東京の臨海部は埋め立て、および区画整理が進み、住居、商業施設、工場などが計画的に誘致されつつありました。江東区は1980年代から1990年代後半には、面積が30%も増加した。 また、都営新宿線、有楽町線、ゆりかもめ等が開通し、臨海部へのアクセスが容易となった。

そこで、石川工場は、2002年(平成14年)に港区芝三丁目(旧三田四国町)からより生産性向上と拡張性を目的として、工場により適した 立地条件、交通の利便性を考慮して、江東区辰巳(現住所:江東区辰巳1丁目1番8号)への移転を決めたのです。辰巳の由来は、江戸城の辰巳の方角(南東)にあるために名付けられた。 現在の深川あたりを辰巳と称していたとのことです。辰巳の歴史は意外に古く、1936年には、辰巳橋が完成し、東雲、豊洲と接続されている。その辰巳橋のたもとに新社屋を建築して、移転してきました。新社屋は、オリジナル自動乳鉢である石川式撹拌擂潰機の乳鉢を模した円形で、 かつ2階が吹き抜けで2階の廻りに廊下ある形となっている。 これも乳鉢の内部とフランジを模した形となっています。擂潰機の設計から製造まで一貫で対応できる機能を有している。現在もこの社屋で、オリジナル自動乳鉢の設計・製造・販売を行っています。

みらいの”まぜる物語”(1) ~ Beyond the Three-roll Mill ~

オリジナル自動乳鉢である石川式撹拌擂潰機は、単に手ずりの乳鉢を自動で省力化するだけではなく、加熱や冷却、真空環境下での処理もできる付加機能を持っています。その自動乳鉢の特長を他の粉砕機、混錬機、濃縮器等と比較して、特長が生かせる用途を将来的に提案していきたいと考えています。

■塗料・インク向け自動乳鉢の開発

塗料・インクの開発・製造にはスリーロールミルが多く使用されています。そのスリーロールミル(三本ロールミル)と比較していきます。

スリーロールミル(三本ロールミル)には、以下のようなメリット/デメリットがあると考えています。以下表1にそれをまとめます。

| メリット/デメリット | 項目 | 説明 |

| メリット | 1.微粒子を実現できる | 粒子サイズ 1~10 μm |

| 2.中粘度材料の処理が可能 | 10,000~200,000 mPa・s程度の処理 | |

| 3.均一な粒子の実現 | D90:1 μm以下も可能 | |

| 4.処理効率が高い | ほぼすべての材料がローラー間を通過する | |

| 5.温度コントロールが可能 |

ローラー表面の温度管理が可能 温度に敏感な材料でも処理可能 |

|

| デメリット | 6.操作が難しい |

パラメータが多く、操作に熟練を要する (キャップ調整、速度設定等) |

| 7.清掃に手間がかかる | ロール間に材料が入り込み、分解清掃になる | |

| 8.限られた処理量 | 最大500 kg程度まで | |

| 9.粒子粉砕のリスクがある | せん断速度によっては、粒子破砕が生じる | |

| 10.投入粒子サイズが小さい | 最終1 μmにするには、前処理が必要 |

表1.スリーロールミルのメリット/デメリット

1 μm程度の粒子サイズまで粉砕する際には、以下のような前処理が必要となり、プロセスが煩雑になります。

「ディスパー、プラネタリーミキサー等で1 mm~数百 μm程度の均一なペーストにする」

これらの前処理をおこなって、スリーロールミルに投入します。

一方、オリジナル自動乳鉢である石川式撹拌擂潰機とスリーロールミル(三本ロールミル)とを比較してメリット/デメリットをまとめると下表になります。

| メリット/デメリット | 項目 | 説明 |

| メリット | 1.微粒子を実現できる | 粒子サイズ 0.2 μm程度 |

| 2.高粘度材料の処理が可能 | 1,000~100万mPa・s程度の処理 | |

| 3.均一な粒子の実現 | D90:0.4 μm以下も可能 | |

| 4.操作性が容易 | パラメータが少なく、原理も簡単 | |

| 5.清掃が容易 |

乳鉢が取り出せるので清掃が容易 |

|

| 6.投入粒子サイズが大きい |

5~8 mm程度でも0.2 μmまで微粉砕可能 |

|

| 7.粒子粉砕のリスクが小さい | エネルギーが比較的低いので、結晶破壊しない | |

| 8.材料収率が高い | 乳鉢が取り出せ、扱い平易なので、収率が高い | |

| デメリット | 9.限られた処理量 | 最大150 kg程度まで |

| 10.温度コントロールが出来ない | 出来ない(付加機能を付けると可能) | |

| 11.処理効率が低い | 乳棒が通過した箇所のみが処理される |

表2.石川式撹拌擂潰機(自動乳鉢)のメリット/デメリット

注:擂潰後の粒子サイズは材料や処理条件によります。お気軽にお問い合わせください。

この2つの表を見比べると、スリーロールミルに出来なくて、自動乳鉢に出来ることは以下になります。

■自動乳鉢で出来てスリーロールミル(三本ロールミル)に出来ないこと

(1)微粉砕と分散の同時処理

自動乳鉢は、材料を物理的に圧縮・粉砕する機能を備えており、粒子の破砕と分散を同時に行えるのが特徴です。しかも、自動乳鉢は数mm程度の粒子から処理可能です。

(2)高硬度材料の処理

自動乳鉢は、非常に硬い材料(セラミックス、鉱物、金属粉など)の粉砕に対応できることがあります。また、乳鉢、乳棒を高硬度材料(メノウ、アルミナ等)にすれば、耐久性を保ちながら効率的に処理可能です。

(3)固液混合の自由度がある

自動乳鉢は、固体と液体の混合比率に柔軟に対応でき、ペースト状だけでなく粉体や粘性の低いスラリーも扱いやすいです。一方、スリーロールミルは、ロールに附着する程度の粘度が必要で、粉体や粘性の低いスラリーは処理できません。

■自動乳鉢の活用が期待できる分野

上記のことより、以下の用途でスリーロールミルよりも優れた特性を発揮できると考えます。

1.高級インク、もしくは高級塗料などの開発・生産

インクや塗料は、粒子が小さいほど体積当たりの表面積が増大し、光の吸収量が増して、発色が良くなります。また、表面積が大きくなると分散剤もコーティングされるため、凝集することなく、整列し、ムラのない塗料となります。

したがって、発色良くムラのないインクの開発には、微粉砕と分散の同時処理が可能な自動乳鉢の方が適していると考えられるのです。

2.新規インクの研究・開発

最初に粉体の状態で顔料等を粉砕して、ある程度微粒子化された時点で分散剤、バインダー等を投入するなど、プロセスの自由度が格段に増すため、新規のインク開発にも寄与できると考えております。よって将来的には、単なる自動乳鉢ではなく、何かしらの付加機能を搭載したインク・塗料生産向けの自動乳鉢の開発を行いたいと考えています。

3. 卓上スリーロールミル(三本ロールミル)の代替機

研究開発用として、卓上型のスリーロールミル(三本ロールミル)をお使いの研究者やエンジニアには、自動乳鉢の方が材料収率も高いため、高額な材料での実験などには適していること、またプロセスの自由度は高くなることが想定されます。よって、卓上スリーロールミルの代替機としての提案も将来的には行っていきたいと考えています。

さらに、スリーロールミル(三本ロールミル)の前処理に自動乳鉢を使用すると、高い分散能力と固液混合の自由度が高い2つの利点を活かして、液状かつ粒径の大きな材料を一気に微粒子化できるので、スリーロールミル(三本ロールミル)のトータル処理時間を短くできる可能性もあると考えています。

みらいの”まぜる物語”(2)~高粘度材料用ロータリーエバポレーターの可能性~

ここでは、真空チャンバー付き自動乳鉢を高粘度材料向けロータリーエバポレーターとして応用する可能性について、メリットとデメリットを明確にします。また、活用可能な分野・材料の提案及び将来の発展可能性について記します。

■背景・目的

濃縮装置としてはロータリーエバポレーター(減圧濃縮装置)が一般的です。普及している要因として、装置構成が簡素であること、コンパクトな装置で研究開発分野にて適していることなどが挙げられます。しかし、このロータリーエバポレーター(減圧濃縮装置)では、100万mPas程度の高粘度材料の濃縮は出来ません。高粘度材料の濃縮を行おうとすると、真空濃縮器や高せん断ミキサーなどを用いることがありますが、これらは装置が大掛かりになり、研究開発用途としては不向きと思われます。一方、全固体電池のスラリーや化粧品業界では、次世代材料の開発として高粘度材料の濃縮の要望は高まっています。

■真空チャンバー付き自動乳鉢の特長

1.装置構成

弊社の真空チャンバー付オリジナル自動乳鉢は、16ZD・18ZDという2機種が量産されています(推奨加工容量違い)。この18ZDに、乳鉢の加熱機能を付加したものを開発いたしました(開発機種名は18ZDEB)。

この18ZDEBは、オリジナル自動乳鉢(石川式撹拌擂潰機)の基本性能である乳棒軌跡(エピサイクロイド曲線)により、ムラなく均一なすりつぶし、撹拌、混合を同時に処理する機能が踏襲されています。また、加工容量は18ZDと同様の1Lです。

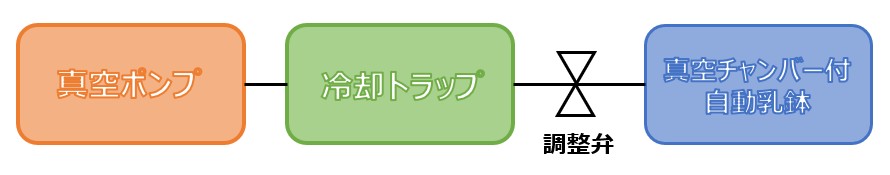

18ZDEBの真空チャンバーと真空ポンプの間に、冷却トラップ装置を入れる(図1.参照)ことで、溶媒の回収を行うことも可能となり、真空ポンプに与えるダメージも減少します。

写真1.開発機 18ZDEB

写真2.18ZDEB真空チャンバー内

図1.ロータリーエバポレーターの構成図

2.18ZDEBを用いたロータリーエバポレーター(減圧濃縮装置)の特長

オリジナル自動乳鉢の基本性能を持ちながら真空チャンバーの追加、加熱機能の追加、冷却トラップを追加した“真空チャンバー付き自動乳鉢を活用した高粘度材料向けロータリーエバポレーター”には以下の特長が付加されています。

・自動乳鉢で均一な撹拌、混合を行うため、高粘度材料(~100万mPas程度)の均質化が進み、沸騰が安定し、濃縮が可能(突沸のリスクが小さく、安定した濃縮が可能)

・真空環境下での処理により、酸化防止と材料の均質化の促進

・低温乾燥が可能となり、熱に敏感な材料の処理(濃縮)が容易

・冷却トラップの活用により、蒸発した溶媒の効率的な回収が可能

■真空チャンバー付き自動乳鉢を高粘度材料向けロータリーエバポレーターとして活用する意義

1.活用方法

・自動乳鉢の均一な撹拌擂潰機能と真空環境、溶媒回収機能の組み合わせにより、高粘度材料の乾燥・濃縮・乾燥後の微粒子化が可能。

・加熱機能との併用により、溶媒の蒸発促進が可能

2.通常のロータリーエバポレーターとの比較

自動乳鉢を活用した高粘度材料向けロータリーエバポレーターには、通常のエバポレーターと比較して、以下のようなメリット/デメリットがあると考えられます。

〇メリット

・高粘度材料に対応出来る点が最大の利点(例;粘性ポリマー、ゲル状材料)

・自動乳鉢で均一混合と乾燥を同時に実現し、処理時間が短縮

・自動乳鉢で均一混合するので、濃縮された高粘度材料が均質化されている

・乾燥後も撹拌・分散を継続でき、そのまま微粒化することが出来る

・冷却トラップを利用した溶媒の効率的な回収が可能

〇デメリット

・構造が複雑化し、初期コストやメンテナンスコストが上昇する可能性

・真空装置(ポンプ)の運用には知識と技術が必要

・低粘度材料に対しては、通常のロータリーエバポレーター(減圧濃縮装置)に比べて過剰機能となる場合がある

以上のように、通常のロータリーエバポレーター(減圧濃縮装置)で対応可能な低粘度材料の処理にはオーバースペックとなりますが、通常のロータリーエバポレーター(減圧濃縮装置)では対応できない高粘度材料の処理や、濃縮した材料を微粉砕するなど、連続した工程を一つの装置で行うことが出来ます。

■活用可能な分野と材料

上記のようなメリットを活かして活用が期待される分野は、以下のものが想定されます。また、想定される具体的的な材料は以下のものであると考えられます。今後、研究開発が進むにつれ、その活用分野や材料はさらに広がりを見せると考えています。

1.活用が期待される分野

・化学分野:高分子材料や触媒の均一混合および乾燥

・製薬分野:医薬品成分の濃縮や高粘度ゲル材料の調製

・食料品分野:ペースト状食品や調味料の乾燥と均質化

・化粧品分野:クリームやジェル製品の製造

2.処理可能な具体的な材料例

・粘性ポリマー(例:シリコーン、エポキシ樹脂)

・生体高分子(例:コラーゲン、ヒアルロン酸)

・バッテリー用高粘度スラリー

■将来の可能性と付加機能の提案

近い将来、真空チャンバー付き自動乳鉢を活用した高粘度材料向けロータリーエバポレーターに求められるものは以下ではないかと考えており、さらなる開発を継続していきます。

1.将来の付加機能

・プログラム制御:試料ごとに最適な処理条件を自動設定

・複数撹拌:現在2本の乳棒をさらに増やして、撹拌・分散性能を向上させる

・大容量化:量産を見据えた大容量ロータリーエバポレーターの開発

2.将来活用が期待される新分野

・環境技術:高粘度廃棄物の処理や再利用に貢献

・エネルギー分野:バッテリー材料や燃料電池材料の均質化に貢献

・バイオテクノロジー:生体材料や培養気質の製造に貢献

みらいの”まぜる物語”(3)~全固体電池材料開発への応用の可能性~

近年、電気自動車(BEV)向けに盛んに研究開発が行われている全固体電池の材料開発にも多くの応用可能性があると考えております。

全固体電池は、正極材料、負極材料、固体電解質で構成されており、各々作製して、重ね合わせて全固体電池を作製する。

それぞれの材料作製に、自動乳鉢を使用すると以下のようなメリットが想定される。

■正極材(正極活物質+バインダー+導電助剤)、負極材(負極活物質+バインダー)の材料作製に自動乳鉢を使用する想定メリット

1.原料の均一な混合・分散

・均一な粒子分布

-乳鉢/乳棒の剪断力を利用した粉砕により、焼結前の原料粉体の粒子サイズを均一化。

-焼結時の粒成長が均一になり、高品質な正極・負極材料を得やすい。

・焼結後の凝集解消

原料粉体は静電気や吸湿性の影響で凝集しやすいが、自動乳鉢の乳鉢/乳棒は磁器製で帯電はしないので、処理で分散しやすくなる。

2.粉砕と混合を同時に行える

・原料の均質化がスムーズ

-焼結前の粉砕工程では、リチウム源等(Li₂CO₃, LiOHなど)と遷移金属酸化物等(Co₃O₄, MnO₂, NiOなど)を均一に混ぜることが必要。

-石川式自動乳鉢は、粉砕と混合を同時に行えるため、別々の工程を経る必要がない。

-微量の導電助剤を均一に分散させやすく、電池の均一な導電ネットワークを形成できる。

-さらにスラリー化も可能。そのまま、バインダー、導電助剤、溶媒を投入して、混合してスラリーができる。粒径が小さいものや、バインダーの種類によっては、高粘度体

にあることもあるが、モータートルクが大きいので、高粘度体でも混合することが可能。

3.小型・省スペースで研究開発向き

・少量の試料を精密に処理できる

-大規模生産向けのボールミルやジェットミルと異なり、少量の材料を高精度に処理可能。

-研究開発や試作段階で特に有用。

・操作がシンプルで管理が容易

-ボールミルのような複雑な運転設定が不要で、簡単な操作で粉砕が可能。

-メンテナンスが楽で、試料交換も容易。

4.凝集しやすい導電助剤の解砕(解繊)

-カーボンブラック、CNT、グラフェンなどの導電助剤は凝集しやすい。そのため、バインダー等とスラリー化をしてから、固体電解質と混合を行う。

スラリー化と混合を一工程で行うことができるメリットがある。

-石川式自動乳鉢は、摩擦による解砕効果が高く、凝集した微粒子を効果的にほぐしながら分散できる。

-特にCNTやグラフェンのような繊維状材料は、ボールミルでは分散しにくいが、自動乳鉢なら均一に分散しやすい。

■固体電解質の作製に使用する想定メリット

上記で述べた以外に固体電解質の作成には、材料組成の均一化やドーピング材料の添加のために粉砕・混合プロセスが重要となる

1.高い分散性能

-乳鉢/乳棒の剪断力を活用した粉砕・混練により、材料組成の均一化、ドーピング材料の均一分散を行う。

2.粉砕と混合を同時にできる

-固体電解質の粒子の微細化とドーピング材料の分散・混合を一工程で粉砕+分散・混合できるため、処理時間を短縮できる。

-分散プロセスをシンプルにし、再現性の高い処理が可能。

オリジナル自動乳鉢(石川式撹拌擂潰機)に新たな可能性に気づき、お客様に提案すること。機能を付加させ、従来の装置ではできなかった処理ができるようになること。これらにより産業を大きく発展させる可能性があります。このように、単なる自動乳鉢ではなく、撹拌と粉砕・混合等を同時処理が可能な自動乳鉢であることが、将来、全く異なる分野の発展に寄与するような可能性を秘めています。弊社は日々“擂潰を極める”ために、努力を惜しまず歩み続けます。