石川式の独自技術

石川式攪拌擂潰機(オリジナル自動乳鉢)とは

石川式撹拌擂潰機(以下 石川式)は、すりつぶし(摩砕、解砕、粉砕)と撹拌、分散、捏和、混練の同時処理が可能な自動乳鉢です。ペースト状の材料、粉体や高粘度のスラリー、化学材料、高機能材料などさまざまな材料を効率的に処理することができます。

石川式は、すりつぶし(摩砕、解砕、粉砕)、撹拌、分散、捏和、混練、混合の作業を同時に行い、独自機構を用いて材料を均等に処理します。これにより、材料は均一かつ均質に混合され(均一分散)、高い品質が実現されます。これから、その独自機構を実現するための独自技術について説明いたします。

乳棒の軌跡・エピサイクロイド曲線

長く使用された乳鉢を真上から撮影した写真

乳棒が乳鉢の中を満遍なく均一に移動していることが分かる痕跡が残されています。

乳棒の動き

乳棒は二重回転(主軸のまわりを従軸が回転し、従軸のまわりを乳棒が回転する(下図「Tiny装置断面図」参照))を行い、さらに乳棒自体が自転回転するという複雑な動きをします。

この独特な動きにより、材料を効率的かつ均一に粉砕することが可能です。

この乳棒の動きが下のエピサイクロイド軌道を生み出しています。

1.乳棒の軌道にエピサイクロイド曲線を採用(乳棒の二重回転構造)

乳棒の軌道にエピサイクロイド曲線を応用しようと思いついたもの創業者の石川平蔵でした。その背景には、従来のすり身製作は手作業で行われてしたが、自動化されてすり身の味や品質が落ちないように、手作業(手ずり)を忠実に再現したいという思いがありました。その手作業(手ずり)を忠実に再現する技術ことが弊社の独自技術になります。

一つ目の独自技術は、乳棒軌跡にエピサイクロイド曲線を採用したことです。これより、乳鉢内を「ムラなく、均一に、かつ密に」乳棒が軌跡を描くことができます。この「ムラなく、均一に、かつ密に」のために、エピサイクロイド曲線を採用したのです。

また、エピサイクロイド曲線は、中心から外周に向かって軌跡を描き、また外周から鉢中心に向かって軌跡を描くため、乳鉢内の材料を効率よく撹拌することもできます。

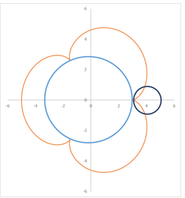

エピサイクロイド曲線は、水色の定円(静止している円)の上を紺色の動円(回転する円)が外接しながら移動する際、動円上の一定の点が描く軌跡です。

右図では、定円の半径が3、動円の半径が1の場合のエピサイクロイド曲線が描かれています(オレンジ線)。

定円半径3 動円半径1のエピサイクロイド曲線

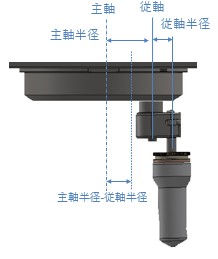

この原理を、実際の自動乳鉢に応用すると右図のようになる。この時点では乳棒の傾斜角度は0°である。自動乳鉢装置(石川式撹拌擂潰機)では、乳棒は二重回転を行っている。まず、乳鉢の中心を通る垂直軸(主軸)を中心に従軸が回転し、さらに従軸を中心に乳棒は回転している。

このとき、「庭園半径3 動円半径1のエピサイクロイド曲線」の図の定円半径に相当するのは「主軸半径 – 従軸半径」、動円半径に相当するのは「従軸半径」となる。

弊社の微量機Tinyの寸法数値をもとにした軌跡を「Tiny仕様のエピサイクロイド曲線」に示す(オレンジ色の線)。定円の半径は主軸半径から従軸半径半径を引いた値とし、動円の半径は従軸半径と同じに設定されています。

この設計により、密で均一な乳棒軌跡を描くことが可能になりました。

このエピサイクロイド曲線の乳棒軌跡への採用とそれを実現する二重回転構造が独自の機構の一つです。

しかし、この設計だけでは乳棒が乳鉢の中心を通ることはありません。

乳棒の二重回転構造

Tiny仕様でのエピサイクロイド曲線

2.乳棒傾斜構造

右図には、微量機Tinyの装置の断面図が示されています。

この図から、乳棒が乳鉢に対して斜めに取り付けられていることが明らかです。

さらに、乳棒の中心が乳鉢底の中心に接していることも確認できます。

乳棒が二重回転をしながらエピサイクロイド曲線を描いても、これまでは乳鉢底の中心に軌跡を残すことはありませんでした。

しかし、図のように乳棒を傾斜させる構造にすることで、乳棒は乳鉢底の中心を通過し、乳鉢全体に密で均一な軌跡を描くことが可能になります。

二つ目の独自機構は、乳棒を斜めに取り付けて(乳棒傾斜構造)乳鉢底の中心を通過させることです。

Tiny装置断面図

これら二つの独自機構を組み合わせることにより、乳棒軌跡は下図のように描かれます(オレンジ線)。

この図は微量機Tinyの乳鉢上での乳棒軌道を示しています。乳鉢内を「ムラなく均一に、かつ密に」描くこの軌道により、効率的かつ均一な材料処理が可能になります。

乳棒がこの軌道を描くことで、極微量(0.5g)の材料でも確実に粉砕できるため、微量機Tinyは高価な材料を使用する研究開発者から高い評価を受けています。また、乳棒のエピサイクロイド軌道のアニメーションを下の右側に示します。

乳棒を斜めに取り付けた時の乳棒のエピサイクロイド軌道

(微量機Tinyの乳棒軌跡)

乳棒の軌跡曲線のアニメーション

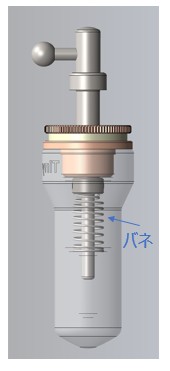

3.乳棒内にバネを搭載

3つ目の独自技術は、乳棒にバネを内蔵させることです。右の乳棒透視図のように、乳棒にバネを内蔵することにより、以下の効果が見込まれます。

(1)乳棒が荷重をかけながら材料処理が可能です。

(2)バネにより荷重がかかるので、乳鉢の微小凹凸に追従し、常に乳鉢/乳棒が接触するので、粉砕の能力が向上し、手ずりの再現性が向上します。

乳棒がエピサイクロイド軌道を描くことと、荷重をかけながらの処理ができることにより、極微量(0.5g)の材料でも確実に粉砕することができます(上図「Tiny装置断面図」参照)。

乳棒の透視図

石川式の特長

石川式は他社製品にはない処理特性を持ち合わせております。

処理特性1 手ずりを忠実に再現

石川式自動乳鉢は、適切なサイズの乳鉢と傾斜した乳棒の組み合わせにより、職人が手作業で行う粉砕や擂潰の動きを忠実に再現します。そのため、粉体と液体の攪拌、樹脂との混錬、粒度調整といった処理を、ひとつのセットで同時にこなすことが可能です。材質や処理条件に応じて柔軟に対応でき、単機能の粉砕装置では得られない自然で精緻な製品づくりを支えます。

処理特性2 化学変化を抑えた優しい処理

石川式自動乳鉢は、適度な荷重と回転速度で処理を行うため、発熱リスクを大幅に抑制できる点が特長です。さらに、乳鉢自体の熱容量が金属製装置よりも大きいため、発生した熱を効率的に吸収し、材料の過剰な加熱を防ぎます。このため、熱や剪断による化学変化が起こりにくく、化学的に変化しやすい材料も物理的な処理のみを行うことがかのうです。熱に敏感な化粧品のパウダー混合や顔料の粉砕でも、品質を保ったまま処理可能です。繊細な材料の安定した製品化に貢献します。

処理特性3 混錬機への応用

石川式自動乳鉢は、単なる粉砕装置ではなく、混錬・混合・分散を高精度に実現する多機能装置です。独自技術により、高粘度や多成分の材料にも対応し、製品開発や試作に最適です。たとえば、無機フィラー入り樹脂の事前混練に活用され、従来の混錬機よりも短時間で均一な分散を達成。連続処理への応用も可能で、混錬機の代替装置として注目されています。

処理特性4 混合機への応用

石川式自動乳鉢は、撹拌擂潰という独自方式を活かし、粉体と液体など異種材料の混合処理にも対応できる装置です。羽根を用いない構造ながら、ミキサーと同等の混合精度を実現し、容量の異なる多様な材料や製品の試作に最適。たとえば、導電性粉体と樹脂の混合では、従来のミキサーに比べて短時間で高均質な仕上がりが得られました。多種類の材料を確実に攪拌できる混合機の代替として活用が進んでいます。

処理特性5 微粉砕機への応用

石川式自動乳鉢は、独自の低速回転方式により、粉体を均一に擂りつぶす微粉砕処理に適した装置です。粉砕機としての用途では、粒度分布の揃った仕上がりが特長で、製品ごとに最適な粒径調整が可能です。たとえば、化粧品メーカーでは、パウダーの粒径を均一に整えることで光の反射性が高まり、発色性の良い製品づくりに貢献。また、陶磁器用の顔料粉砕にも使用され、色むらのない仕上がりが評価されています。

処理特性6 高粘度体の処理

石川式自動乳鉢は、従来品を超える高トルクモーターを搭載し、独自技術と相まって高粘度体の攪拌・混錬・混合・粉砕・擂潰といった複合処理を同時に実現します。さらに加熱機能付き装置では、スラリーを加熱しながら処理可能で、濃縮工程にも対応。加熱と高粘度処理を組み合わせることで、製品開発や生産現場での幅広い材料処理ニーズに応えています。

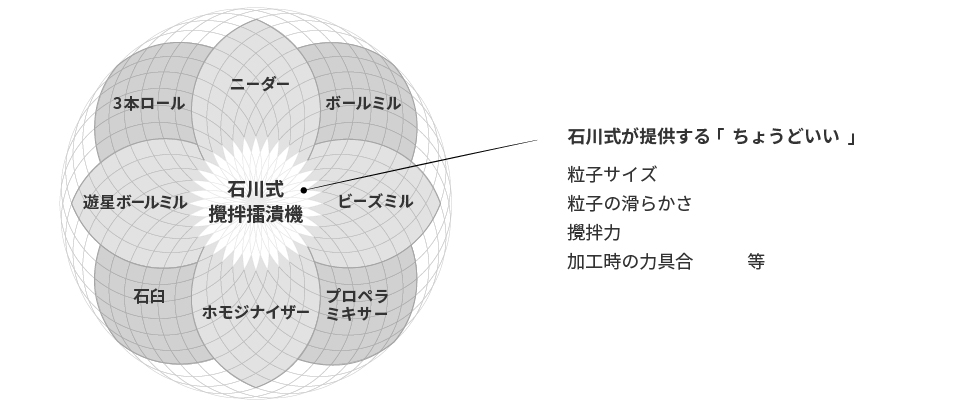

昨今では、3本ロールや、ニーダー、ボールミル等では「処理力が強すぎる」と感じていたお客様に、弊社の製品をご使用いただいている傾向にあります。

また、ディスパーやプロペラミキサーをご使用で「処理力が弱い」と感じるお客様にも、弊社の製品をご使用頂いている傾向になります。

石川式自動乳鉢は、他社製品では出すことのできない「ちょうどいい」を提供いたします。

付加機能による処理のシナジー効果

基本機能の攪拌擂潰に付加機能を付けることで、さらに多くの処理を行うことが可能です。

単に自動乳鉢に真空機能を付けて、真空中ですりつぶしができるようになったという1+1=2の効果ではなく、ロータリーエバポレータ機能へ拡張可能性などの付加機能により、用途は大きな拡がりを見せています。

隔離密閉

自動乳鉢に専用のカバーを付けることで材料の飛沫を防ぎます。カバーに紫外線防止加工を施すこともでき、紫外線による化学反応を避けたい処理にも最適です。また、吸排気口を付加することにより、乾燥した空気を流入させての濃縮機能や、窒素雰囲気下での化学反応促進を行いながらの処理も可能となります。濃縮試験動画はこちら

活用例:全固体電池材料におけるCNTやカーボンブラックの分散・混合

真空・減圧

真空・減圧をしながら攪拌擂潰を行うことで、処理の効率化と加工作業を一台で完結をすることができます。真空状態での攪拌では脱泡処理が見込めます。また、上記のような濃縮機能をさらなる高効率で行うことも可能です。

活用例:スラリーの濃縮乾燥、粘調体の脱泡、不活性ガス置換下環境の攪拌擂潰、砥石ペーストの脱泡

加熱・冷却

攪拌擂潰中に極低温(―20℃程度)から高温(200℃程度)の温度を加えることができます。加工時に熱反応が起こる材料には低温処理を加えたり、一定の温度を維持したりしながらの攪拌擂潰・混練が可能です。例えば、高粘度材料を加温して混錬することも可能で、高粘度材料の分散、混錬、微粒子化を一度に行える可能性があります。

活用例:半導体ヒートシンク材料、3D プリンター用樹脂